未来に継承する、現在の印

未来印の名前の由来は、

現代の技術や想いを未来につなぐこと

未来にこの印章を大切な家族に託すことを

想像しながら未来印は生まれました。

ミライン

私達は、印章店ではありませんが、

印を押す機会が減った、今だからこそ、

大切な1本の在り方について、改めて考えました。

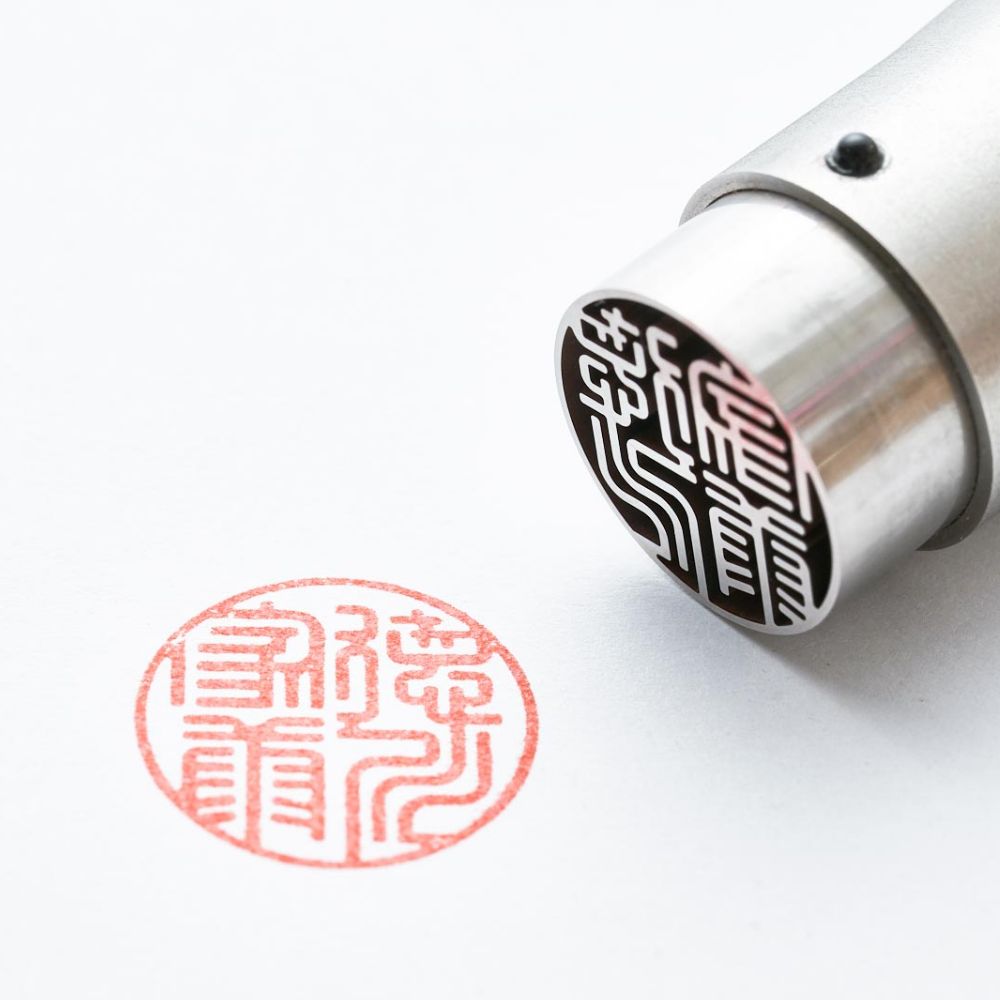

あなただけの印鑑を心を込めて丁寧に

全てオーダーメイドにて製造致します

ミライン

未来に継承する、現在の印

未来印の名前の由来は、

現代の技術や想いを未来につなぐこと

未来にこの印章を大切な家族に託すことを

想像しながら未来印は生まれました。

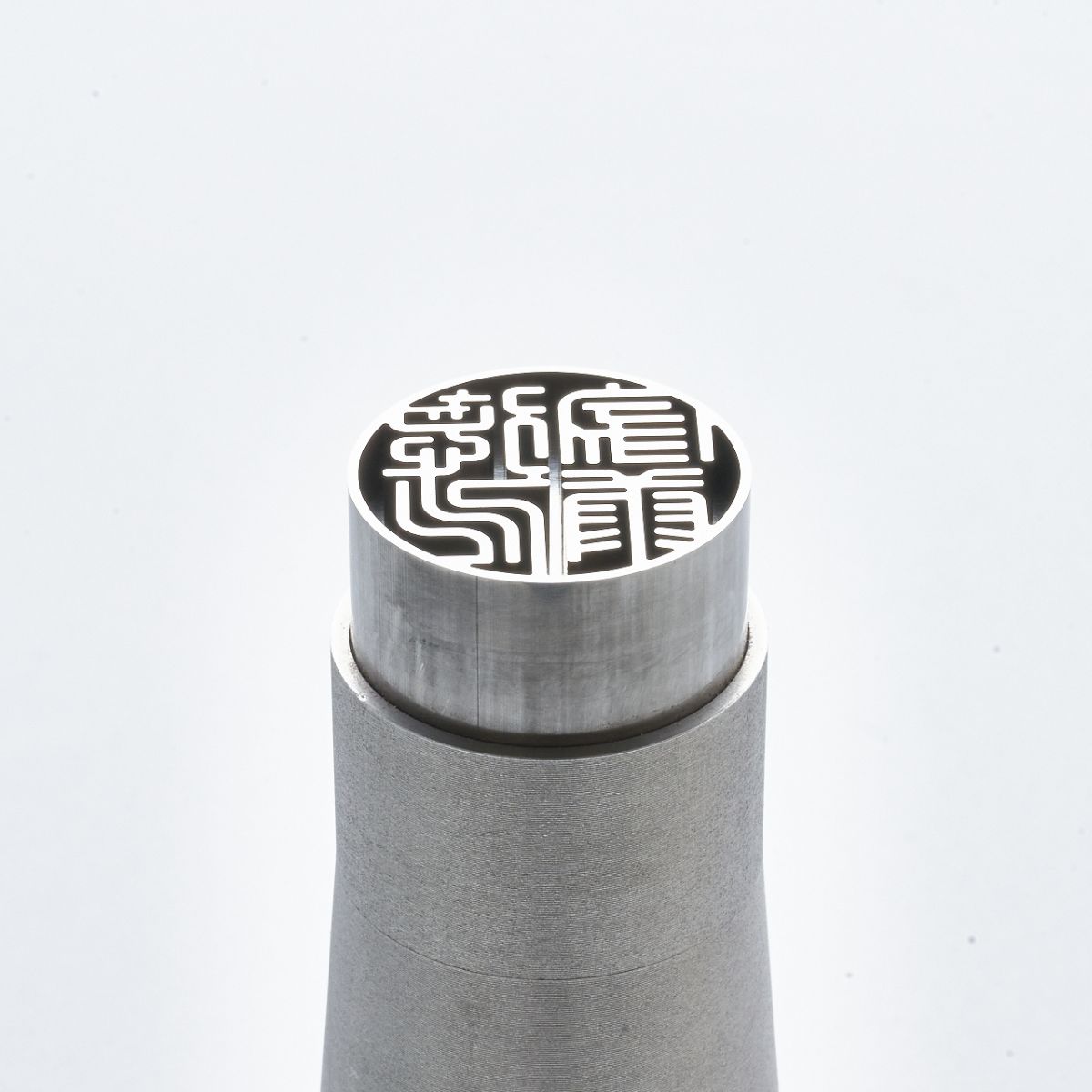

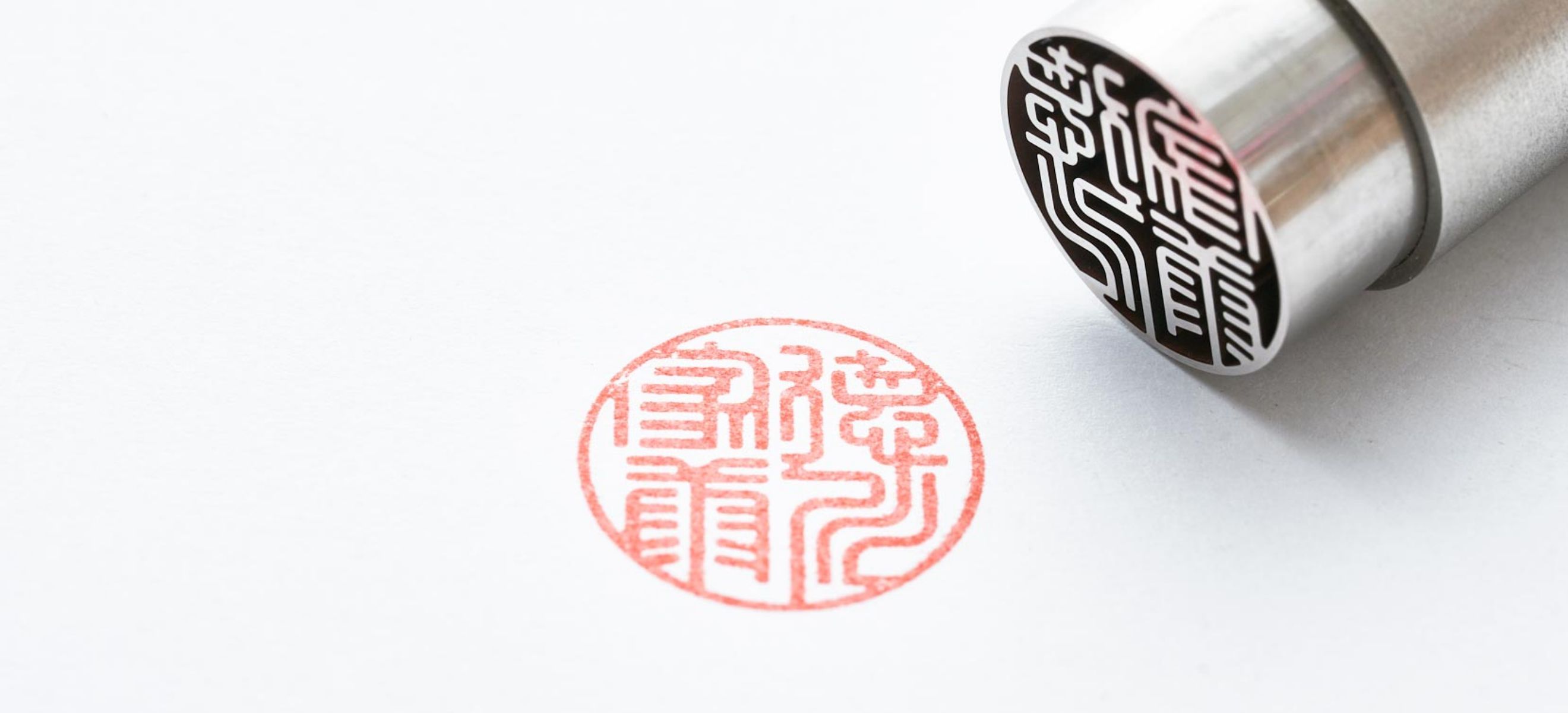

重厚感のある19mmの

金属面から姿を現す刻印

岩井プレスの強みであるクリアランス(隙間)

を埋める技術。未来印を通じて0.002mmが⽣み

出す世界をご体感ください。

印象としての押しやすさ、

持ちやすさも、追求しました。

未来印は、オーダーいただいてから生産の1点もののため、大量生産はできません。

1点ごとに手間と時間をかけ、丁寧に磨きあげることで生まれる、岩井プレスの技術を結集して作り出します。