日本の金属加工は世界的に見て高精度で、世界で製造される自動車やロボット、電産製品、スマホ、PCの精密部品を、日本の製造業が担っている部分は大きいです。

日本の金属加工は高い精度を有する

なぜ日本が高い金属加工技術を有するか?そこには、いくつか理由があります。

金型の精度

部品や製品を成形するときに使われる金型には高い精度と耐久性が求められますが、日本の金型技術は世界的に高い評価を受けています。

熟練した職人

長年にわたり培われてきた職人の技と、最新の工作機械を使いこなす技術力が融合しています。微細な誤差も許さない、精密な加工が可能です。

厳しい品質管理

日本は「改善」文化があり、日々見直しを続けて、製品の品質や生産効率性を追求する精神が根付いています。

電産集積地域の形成

愛知県豊田、新潟県燕三条、東京都大田区、多摩地域、山梨など、特定の分野で長年ノウハウを集積して、その地域に金属加工業者が集積して、電産地域を形成していることも日本の金属加工の高度化の一因です。

山梨では数値制御装置や半導体製造装置などの機械電子産業が形成されています。

高精度加工技術の国内発明

日本企業(株式会社ソディック)がNC放電加工機(マイクロコンピュータ付きNC形彫り放電加工機)を発明したことで、国内で高精度な金属加工技術が根付くようになりました(詳しくは後述)。国産の独自技術が高精度金属加工技術を支えてきたのです。

金型とは?

金型とは、ある部品を成形するときに使われる型です。金属の部品を作るにも、プラスティックの部品を作るにも、金型があれば大量生産が可能になります。

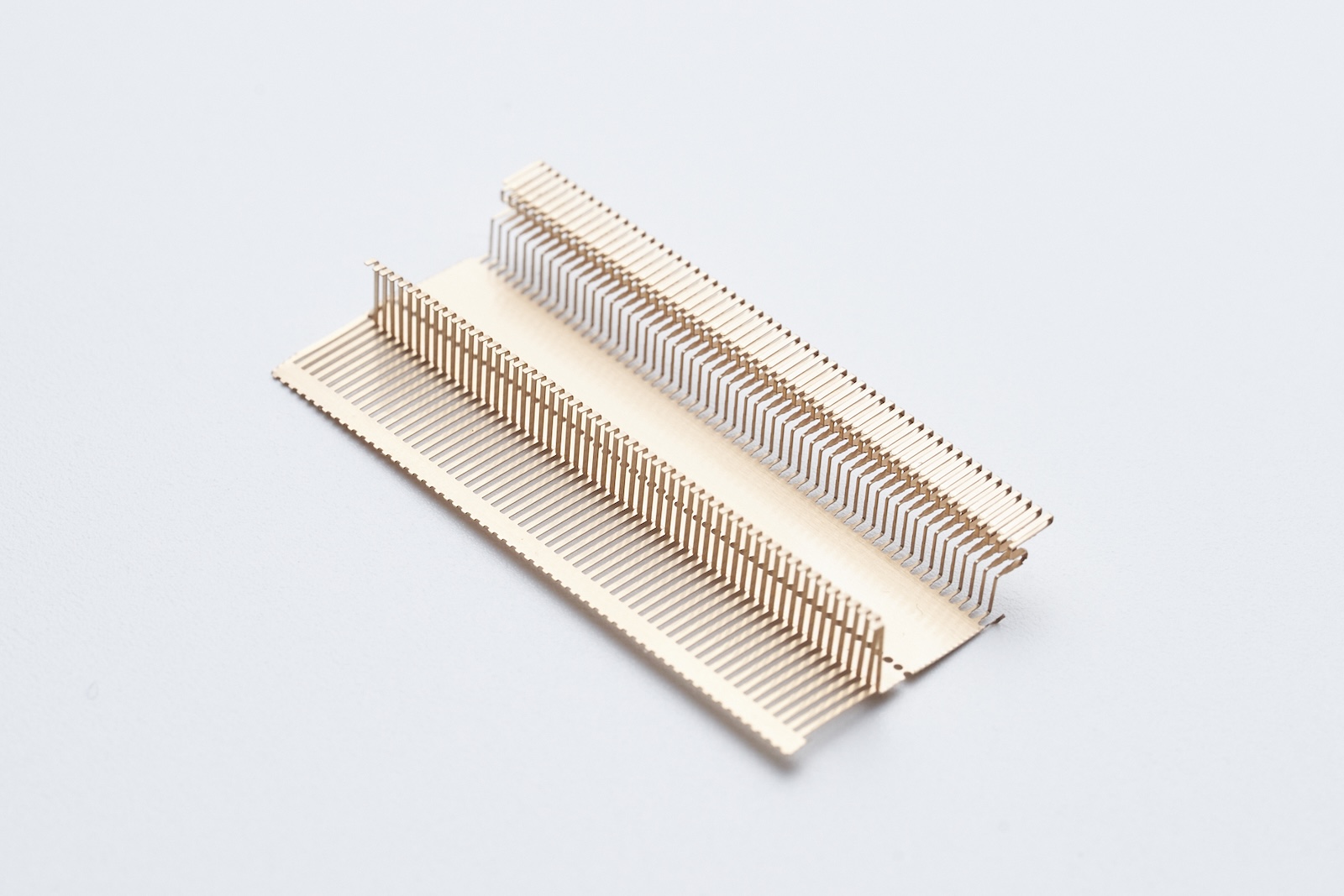

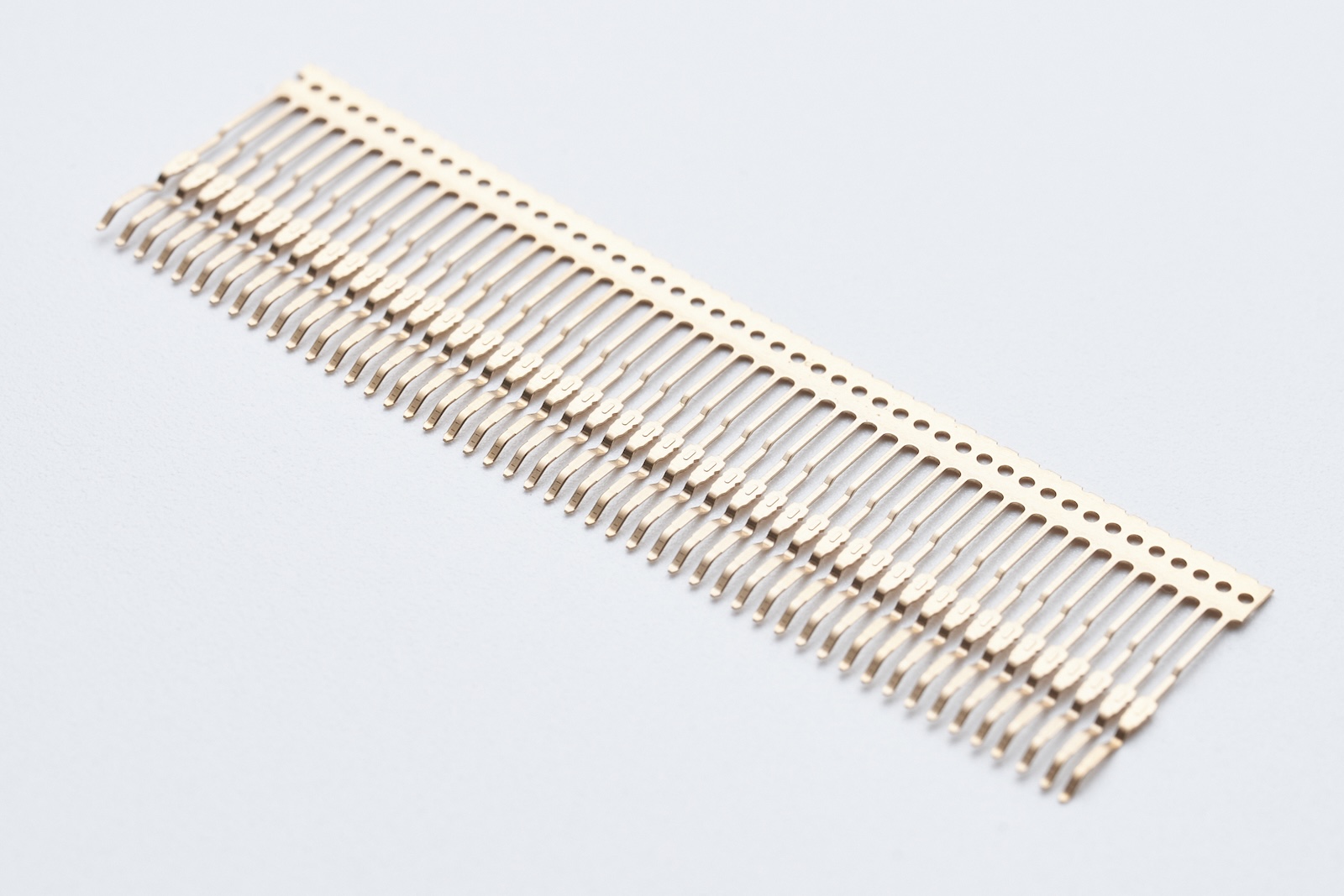

金型には、射出成形金型(主にプラスチック製品を作るための金型)、鍛造金型(金属製品を成形するための金型)、プレス金型(金属板を打って成形するための金型)がありますが、いずれも、精度が高く耐久性が求められます。

精度が追求されてきた金属鋳造・ダイカストの分野

金属はさまざま産業に用いられる大切な部品。その金属製品の「精度」は、産業の可能性に常に直結してきました。

金属鋳造は、溶かした金属を金型に流し込み、目的の形状通りの部品や製品を作る製造法で、金属加工の中で代表的な成形技術として昔から使われてきました。

鉄やアルミニウム、銅などの金属で製品を作ることができ、また複雑な形状、大型の部品なども製造可能です。その種類には、砂型鋳造(奈良の大仏など)、人為的に閉鎖された金型に押し込む圧力鋳造(ダイカスト)などがあります。

なかでも、ダイカストでは、高圧で金属を金型に押し込むため、高精度な部品の成形・大量生産が可能です。溶けた金属の自重を利用する砂型鋳造と比べ、高い精度での鋳造が可能になり、現在も自動車部品や電子部品の鋳造に多く使われています。その金型の精度が高ければ高いほど、製品の精度も高まるわけです。

このように金属加工は、様々な方面から工夫されながら、精度が追求されてきました。

そんな中、神奈川県横浜市に本社を置く日本の工作機械メーカー「株式会社ソディック」が、NC放電加工機・ワイヤー放電加工機を開発することになります。

NC放電加工機

日本の金属加工技術の精度は、世界でもトップクラスの精度を誇ります。その背景には、NC放電加工機の発明があります。

世界初のNC放電加工機(数値制御化された放電加工機)を開発したのが前述のソディックさんで、これにより非常に高い精度を保ったまま金属加工ができるようになりました。

- 三次元など複雑な形状の加工

- チタン、インコネル、超硬合金などの難削材の加工

- 極小の穴や微細形状の加工

放電加工機は金型だけでなく、電気・電子、自動車産業、半導体部品、医療機器、航空宇宙の分野に応用されていくことになり、NC放電加工機は日本の高精度の金属加工技術に大きく貢献し、世界のものづくりに貢献しました。

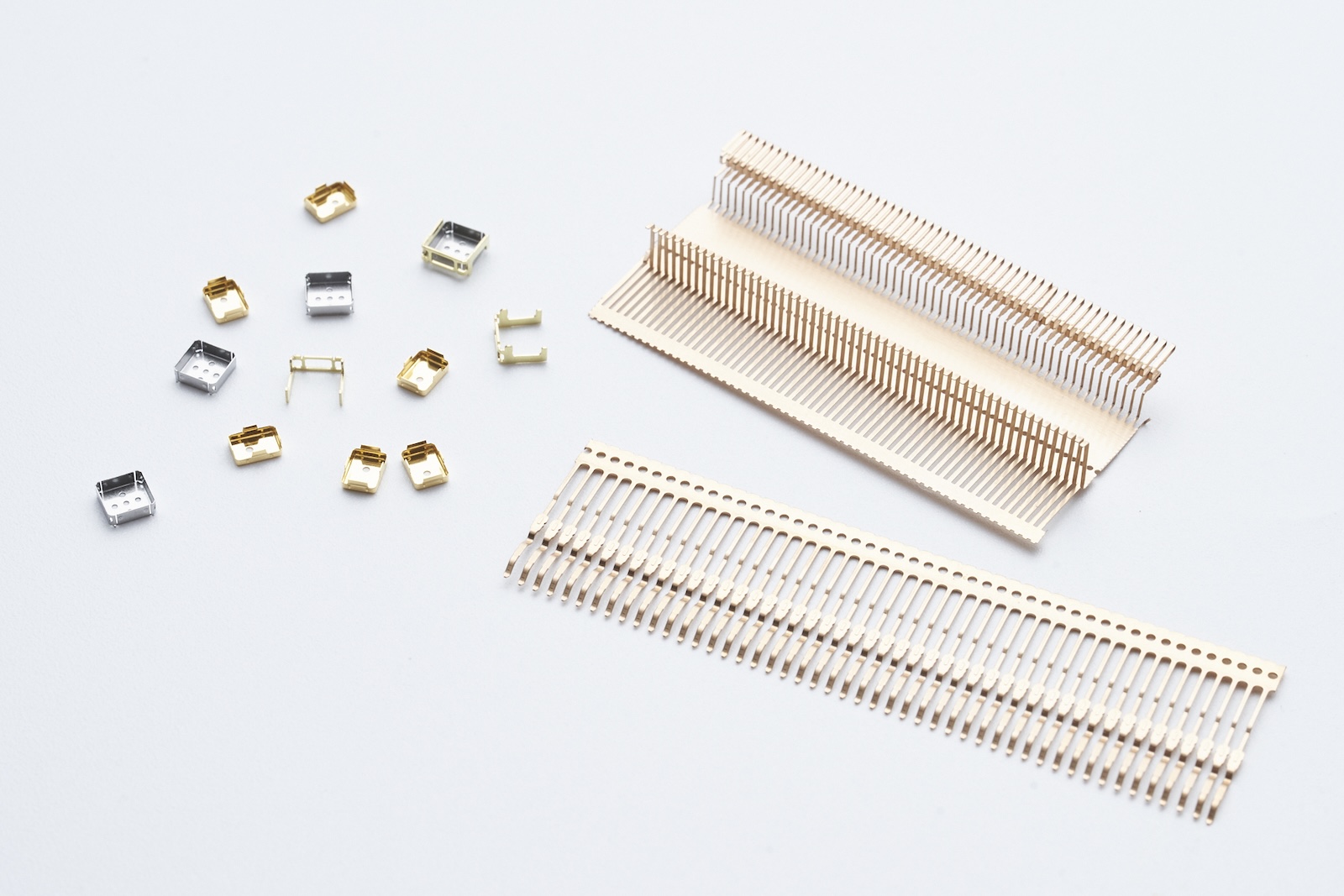

日本の金属加工技術〜得意な分野

このような歴史もあり、日本では以下の部品や商品が作られ、世界の評価を得ています。

自動車部品

高い安全性と耐久性が求められる自動車部品において、日本製品の信頼は世界でもトップレベルです。

航空宇宙部品

ロケットや人工衛星など高い精度と耐久性、耐食性が求められる航空宇宙分野でも、日本の金属加工技術は重要な役割を担っています。

たとえば、ニッケル合金「インコネル」など超難削材を精度高く加工する技術を日本が有していて、これらの金属部品は国際宇宙ステーションやロケットエンジンに採用されています。

医療機器・研究機器

医療や研究に関わる機器もやはり微細で正確な金属加工が求められます。

日本では微細加工技術が発達していて、注射針やカテーテルなどの医療機器がより細く、痛みを軽減する商品が誕生しています(例 岡野工業が開発した痛みの少ない注射針)

また、人工心臓や人工関節は耐久性や生体適合性、形状記憶性が求められる特殊な素材の金属(チタンやニッケル合金など)の加工が要求されますが、日本はその加工も得意です。

研究分野でも、世界中の研究者が使いたがる分析機器に日本製が多く選ばれます。たとえばタカラバイオのPCR機器やNikon、キーエンスの顕微鏡、島津製作所のタンパク分析装置、富士フイルムの蛍光検出機などです。

半導体製造装置

ナノレベルの精度が要求される半導体製造装置の部品加工においても、日本の技術は世界をリードしています。

宮城県や山梨県には高精度な金属加工を行う電産エリアがあり、半導体製造に重要な役割を担っています。

金属加工が伝統品に新たな価値を与える(未来印など)

金属加工と聞くと、新しい産業部品をイメージしがちですが、伝統品に新たな価値を与える商品も生まれています。

たとえば、以下の未来印は、NC放電加工を利用して作られた新しい金属の印鑑。

0.002mmの精度で削ることで、接触部分がほとんど見えなくなり(シームレスになる)、何もない平らな面から文字が立ち上がるというユニークな印鑑です。

ソディックさんの社長室前の展示ブースにて、未来印を展示いただきました。

日本の高精度な金属加工は今後もますます日本や世界のものづくりを支えていきますね!

オンラインストアへ戻る